玻璃行業 余熱發電是必然的趨勢

回收利用玻璃熔窯的排煙熱能,進行余熱發電,可提高玻璃企業的能源利用率。余熱發電所發電力直接用于玻璃生產各環節,減少外購電量,降單位玻璃生產成本。同時可以緩解能源供應緊張的局勢、減少污染物的排放。玻璃企業建設余熱發電可提企業的經濟效益,減少氣污染物的排放,實現經濟效益、環保效益和社會效益多贏的局面,符合循環經濟“減量化、再利用、資源化”原則,是我國玻璃企業發展循環經濟重要途徑。

1、廢氣余熱資源

部分工業過程都伴隨產生一定的廢棄熱能,稱之為“余熱資源”,如煙氣、廢蒸汽、廢熱水、溫待冷卻物料、化學反應過程放熱、未燃燼物等。工業過程的能源消耗以燃料和電力為主,通常燃料的利用率在30~40%之間,會有大量的余能產生,且部分余能以廢氣余熱的形式存在。如不對廢氣余熱資源進行回收利用,不僅會浪費能源,而且還污染環境。玻璃熔窯設計使用重油、天然氣、煤氣等燃料。燃料在爐內燃燒形成的煙氣被排出窯外,即產生了廢氣余熱資源。玻璃熔窯廢氣屬于中溫廢氣余熱,溫度在450℃左右。

2、廢氣余熱發電概要

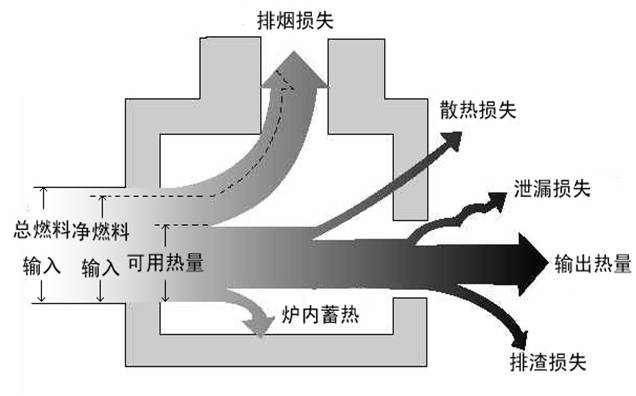

這張圖顯示了一個工藝過程的能流平衡圖。

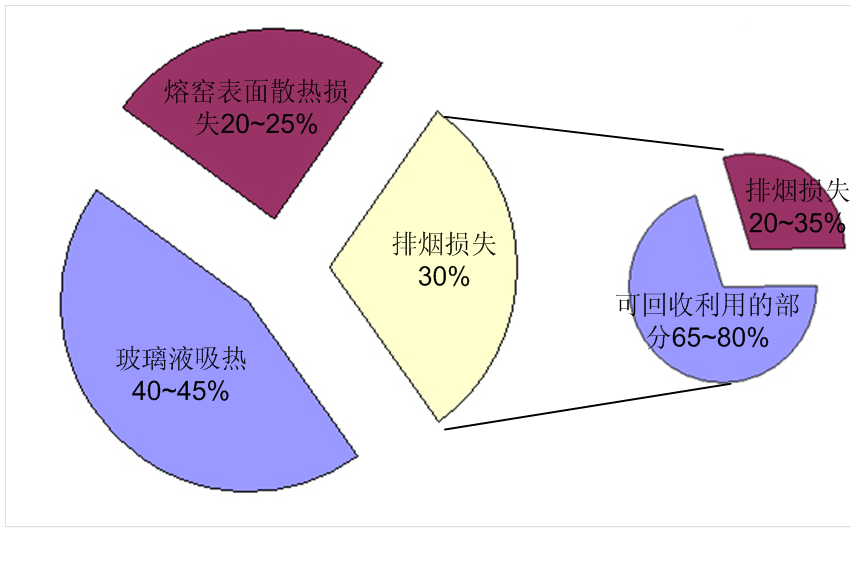

通常說來,玻璃熔窯的能流分配為:40~45%被玻璃液吸收,20~25%通過爐舀表面散熱損失,另外30%為排煙損失。這30%的熱能如不回用,直接排向氣,不僅造成能源的浪費,而且還污染環境。玻璃窯的余熱發電就是要充分回用30%排煙中的熱能,實現變廢為寶,生產出清潔的“電能”。

目前,玻璃行業主要采用熱利用的回收途徑,即設置熱管式余熱鍋爐,回收部分廢氣熱能,煙氣部分是半通過的。余熱鍋爐用于產生飽和蒸汽,提供給重油加熱或承擔采暖熱負荷。目前余熱鍋爐的排煙溫度在230~250℃,余熱利用率只有30~40%。而實際上,玻璃窯的排煙余熱利用率可達65~80%,詳細分析如下。

3、案例分析:

以一條600t/d燃用重油的浮法線為例:

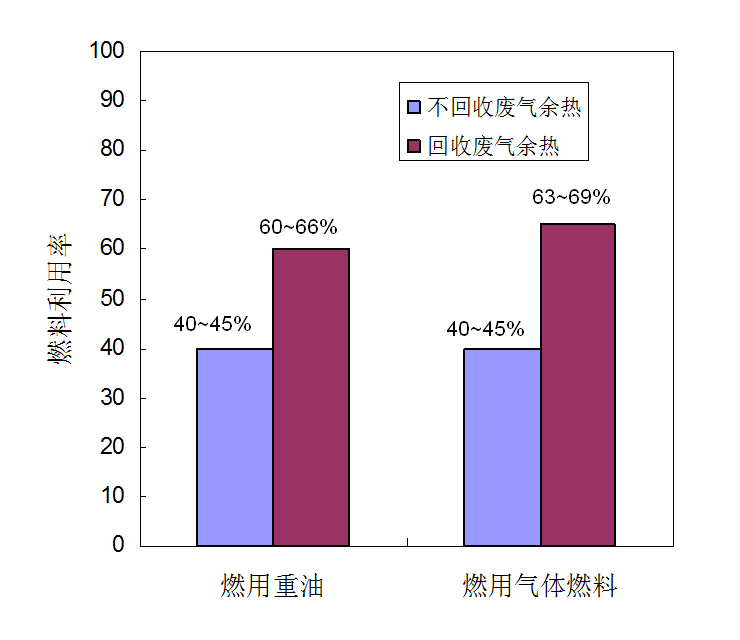

排煙溫度約450℃左右,廢氣量約96000Nm3/h;排煙所攜帶的總熱量約6100×104kJ/h,相當于每小時燃燒2.08噸標煤所放出的熱量;根據發電領域的經驗,余熱鍋爐排煙溫度的選擇主要考慮1)能順利排煙,2)防止鍋爐受熱面溫段腐蝕,3)鍋爐受熱面布置經濟合理;因重油燃料含有硫份,煙氣中含有酸性氣體,為防止余熱鍋爐產生溫腐蝕,余熱鍋爐的排煙溫度要于酸露點溫度,即于130~150℃;換言之,上述排煙總熱量中有65~70%可以被余熱鍋爐回收,剩余30~35%仍為排煙損失;如果鍋爐的排煙溫度能達到130~150℃,則余熱利用率為65~70%,節標煤1.35~1.46噸/小時,可發電2700~2900kWh左右;對玻璃企業全廠而言,燃料利用率提高了20~21%。

如玻璃熔窯設計燃用天然氣或煤氣等清潔燃料,不受酸露點的限制,鍋爐的排煙溫度可為90℃,廢氣余熱回收的比例(余熱利用率)可達78~80%,節標煤1.62~1.67噸/小時,可提高玻璃企業燃料利用率23~24%。

余熱發電系統就其本而言與火力發電系統相同,主要工作原理為:利用余熱鍋爐回收廢氣余熱中的熱能,將鍋爐給水加熱生產出過熱蒸汽,然后過熱蒸汽送到汽輪機內膨脹做功,將熱能轉換成機械能,進而帶動發電機發電。

余熱發電系統與火力發電系統的主要差距就是熱源不同。余熱發電系統的熱源為主工藝生產過程排出的廢氣余熱,其主要征是:1、與火力發電相比,熱源不可控;2、熱源參數受主工藝的影響較大。

因此,在保證余熱發電系統的可靠、穩定、安全運行的前提下,為利用廢氣余熱,有著不同的余熱發電系統。

4、玻璃熔窯的工作點和廢氣資源性

玻璃熔窯生產的主要特點是在一個窯齡(6~10年)內不停窯,這樣就要求余熱發電系統運行時:

在任何情況下保證排煙通暢,保證玻璃熔窯的安全運行;

在任何情況要保證窯內壓力的平穩,任何操作對窯壓的影響要保持在±0.5Pa范圍內波動,

保證玻璃的質量;

要適應玻璃窯頻繁換向的工作點;

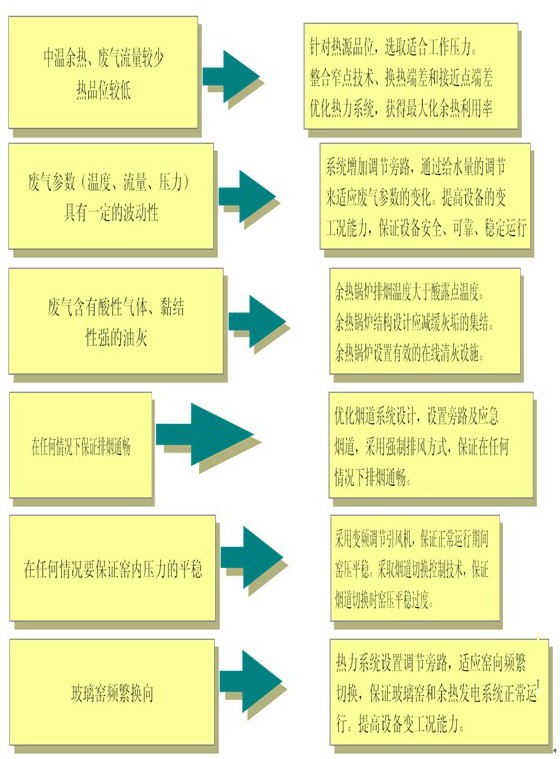

需充分認識到玻璃行業中溫廢氣余熱資源的性:

廢氣余熱屬于中溫余熱、廢氣流量較少,熱品位較低,熱回收代價較大;

廢氣余熱的參數(溫度、流量、壓力)有一定的波動性,波動范圍大;

我國90%左右的玻璃企業燃用重油,重油平均含硫率在0.5~3%,其燃燒產物含有量的腐蝕性(酸性)氣體和黏結性較強的油灰。

在認識上述性的基礎上,開發出適應于玻璃熔窯性的余熱發電系統和關鍵裝備。通過對余熱發電系統的化設計和提關鍵裝備變工況性能來保證玻璃熔窯的正常運行;設計制造出適應玻璃窯廢氣性的種余熱鍋爐和與之配套的汽輪機,以獲得余熱利用率,進而保證余熱綜合利用項目的經濟性。

玻璃熔窯中溫廢氣余熱資源的性分析

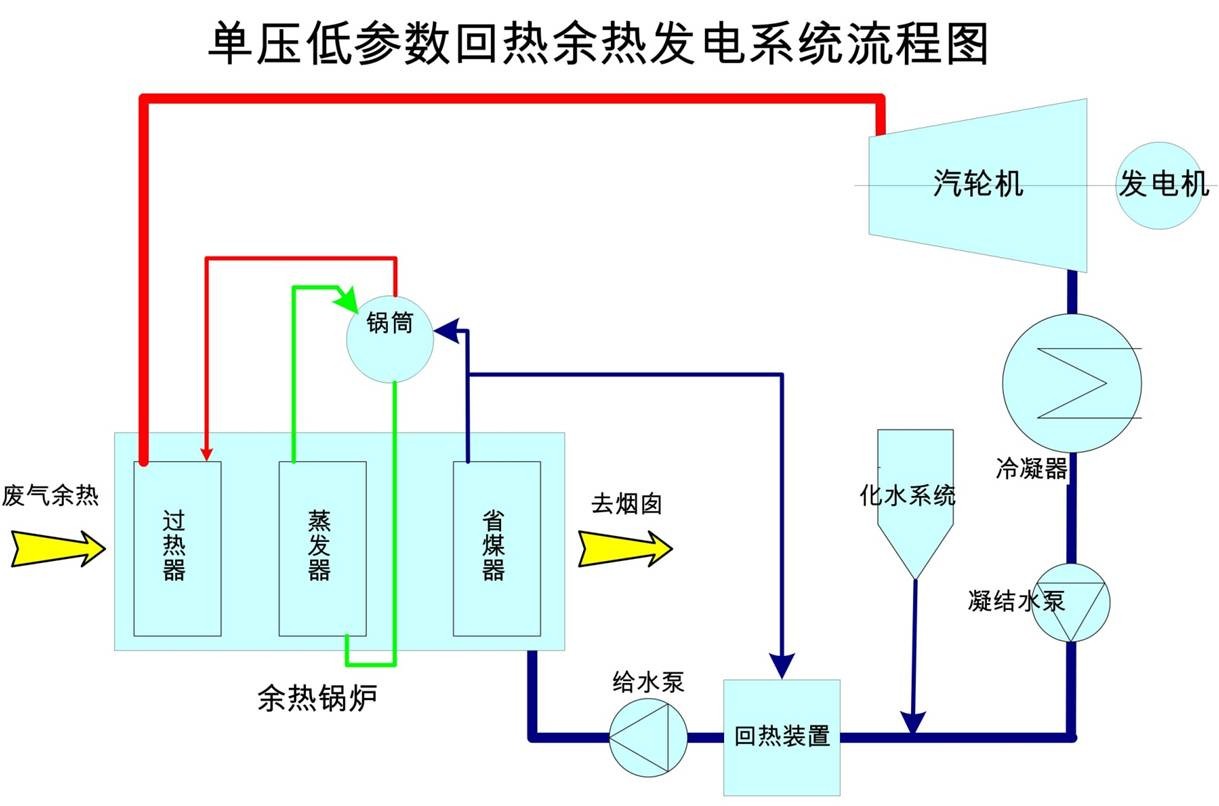

5、適應于玻璃熔窯點的余熱發電:“單壓參數回熱余熱發電系統”系統簡單、余熱利用率,在提高余熱發電系統發電量的同時保證發電系統穩定性、可靠性和適應性。

“單壓參數回熱余熱發電系統”熱力系統示意圖

6、余熱電站構成

6.1電站構成:

熱力系統:余熱鍋爐、汽輪發電機組、凝汽器、減溫減壓裝置、汽輪機旁路系統、回熱旁路系統、給水加熱裝置、給水泵、閥門、管道等

煙道系統:主煙道、旁路煙道、煙道閘板等

循環冷卻水系統:循環水泵、冷卻塔、循環水池等

化學水系統:化學水處理裝置、除氧裝置、補水泵等

電氣系統:壓系統、壓系統、直流電系統、同期裝置、保護裝置等

控制系統:全廠DCS系統

汽輪機旁路系統、回熱旁路系統是保證余熱發電系統可靠性的措施,也是適應玻璃窯廢氣性和運行點的有效措施。

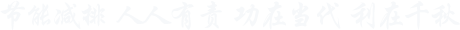

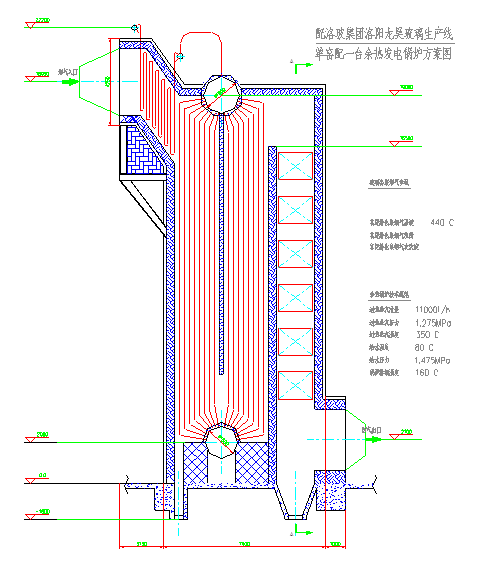

6.2主機裝備--玻璃熔窯余熱鍋爐

用于玻璃窯余熱發電的余熱鍋爐為電站水管鍋爐。玻璃窯發電余熱鍋爐有別于燃用燃料的電站鍋爐,由于沒有燃料供應和爐渣排除設施,因此,玻璃窯發電余熱鍋爐的連續運行時數于燃用燃料的電站鍋爐。發電余熱鍋爐不同于玻璃廠現用熱管式余熱鍋爐,配置有效在線清灰裝置,可保證在不停爐的情況下連續清灰。玻璃窯發電余熱鍋爐將從省煤器出口抽取未飽和水以適應煙氣工況的變化,防止省煤器出口汽化現象產生,保證鍋爐的安全運行。

典型余熱鍋爐總圖

6.2.1玻璃熔窯余熱鍋爐的清灰

如前所述,我國90%左右的玻璃企業燃用重油,重油平均含硫率在0.5~3%,其燃燒產物含有大量的腐蝕性(酸性)氣體和黏結性較強的油灰。因此,減緩余熱鍋爐結垢、在線清灰是保證余熱發電系統長期穩定運行的關鍵。煙氣中含有酸性氣體,當鍋爐受熱面壁溫于酸露點溫度時,容易在鍋爐受熱面金屬表面結露形成酸性液體,酸性液體易腐蝕管壁同時還容易積灰,在管壁表面形成油垢層,這不僅影響傳熱,而且長久使用下去會加重受熱面金屬的腐蝕。

因此,配套重油煙氣的余熱鍋爐設計時需充分考慮上述因素,從設計上減緩結垢的形成,同時采取必要的、有效的在線清灰措施。設計上減緩結垢的形成的主要措施:1)提高管壁溫度,提高給水溫度;2)選擇節距,3)選擇較煙速,4)順列布置。

在線清灰方式為溫壓氣體吹灰。在線清灰的頻率和每次清灰的時間取決于灰垢集結的速度。通常說來在線清灰的頻率為每隔8小時清灰一次,每次20~30分鐘。停爐清灰的措施為用堿水沖洗管子表面,每年小修時沖洗一次即可。

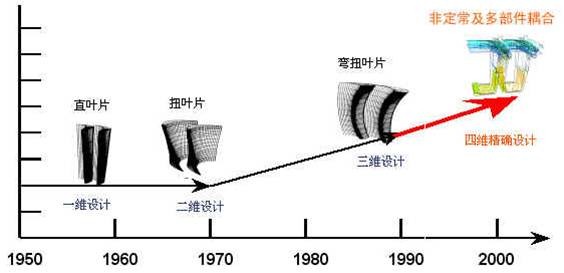

6.3主機裝備--汽輪機的性能

汽輪機內效率:根據體項目的蒸汽參數(壓力、溫度、流量),對汽輪機轉子葉型進行四維設計,提高汽輪機內效率。

采用適應余熱發電點的調節和控制手段,做到“來多少、吃多少”余熱發電的汽輪機多處于非設計工況運行,采用變工況設計,實現在非設計工況下仍有較好的內效率,從而保證實際發電量。

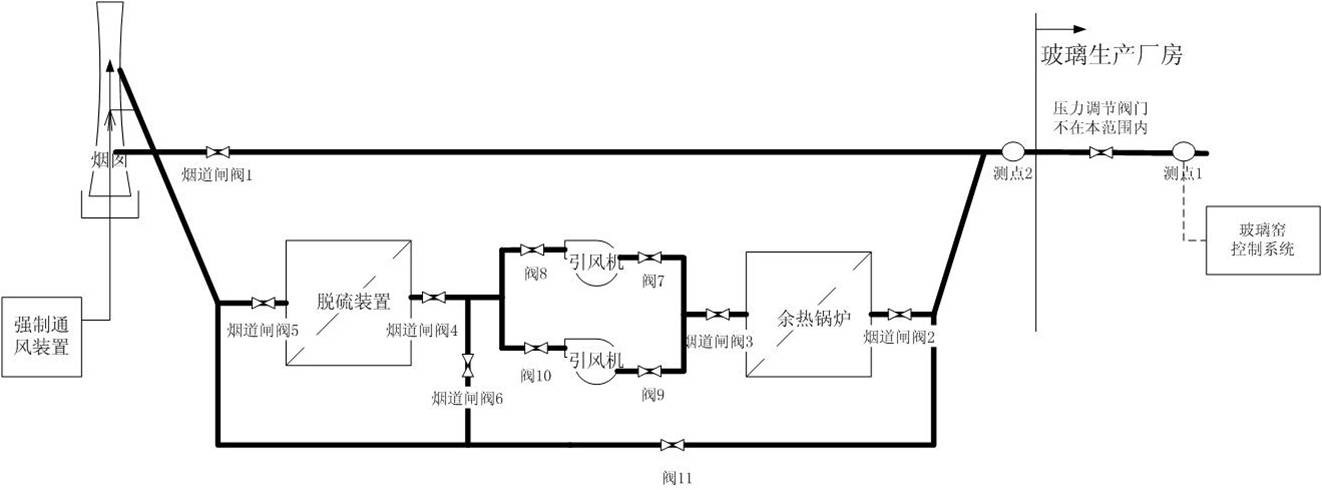

7、玻璃窯余熱發電之煙道系統的設計

煙風系統控制及供電原則:由原有配電系統供電,控制納入玻璃生產線的調節系統。通過不同煙道閥門的連鎖控制,保證在任何情況下排煙通暢。窯壓的控制由現有控制系統實現,通過采取必要的措施保證煙道切換時對窯壓的不沖擊。采用強制通風的方式排煙。

8、典型解決方案

8.1、600t/d浮法玻璃線(燃用重油)余熱發電站

原始條件

玻璃熔窯數量1條

日熔玻璃量:600t/d

設計使用燃料:重油煙氣

熔化單位玻璃的熱耗:約1500kcal/kg

排出煙氣量:~96000Nm3/h(±5000)

排放煙氣溫度:450℃(±30)

要求提供0.6MPa、2t/h的飽和蒸汽供重油加熱使用

8.2余熱電站形式

電站形式:熱電聯供電站

機爐配置:一臺余熱鍋爐和一套抽凝式汽輪發電機組

供熱能力:提供0.6MPa、2t/h的飽和蒸汽,從汽輪機部抽汽

發電能力:在保證供熱的同時,發電能力為1940~2640kW

平均發電能力2290kW

電站裝機規模:2500kW

建設期:10~12月

熱門資訊

- 重磅!國家發展改革委:關于印發《國家碳達峰試點建設方案》的通知國家發展改革委:關于印發 《國家碳達峰試點建設...